機器視覺的雙相機對位模切應用

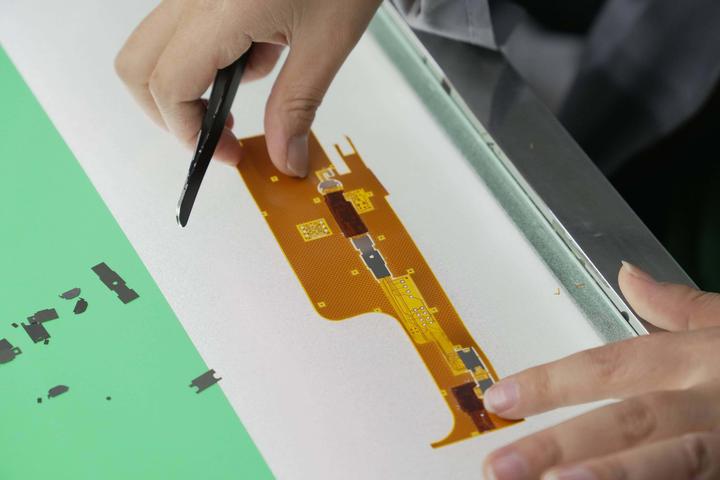

在當今高度自動化的精密制造業中,對效率與精度的追求永無止境。無論是FPC柔性電路板、液晶顯示模組,還是各類不干膠標簽的加工,我們常常會遇到需要精確地在材料指定位置進行模切沖型。傳統依靠人工肉眼定位或機械夾具限位的方式,已然無法滿足微米級的精度要求與大規模生產的節拍。正是在這一背景下,基于機器視覺的自動化對位與模切技術應運而生,并逐漸成為高精度加工領域不可或缺的核心環節。而其中,雙相機視覺對位系統,憑借其獨特的技術優勢,正扮演著越來越重要的角色。

視覺對位,顧名思義,就是利用工業相機充當機器的眼睛,來替代人眼進行定位與測量。其核心原理在于,通過相機捕捉預先制作在材料上的對位標記點,經由圖像處理算法精確計算出這些標記點在當前視野中的中心坐標,進而與系統中預設的理論坐標進行比對,這一過程,我們稱之為標定。

系統會建立一個從相機像素坐標系到機械運動坐標系之間的精確映射關系。當材料因來料偏差、拉伸或上一道工序的累積誤差而出現位置偏移時,視覺系統能迅速檢測出這種偏差,并將偏差值實時發送給運動控制系統。

那么,視覺對位是如何精確引導模切動作的呢?在雙相機對位模切系統中,這一流程被賦予了更高的協同性與可靠性。系統首先會驅動運動平臺,將承載材料的臺面移動至兩個相機的正下方。這兩個相機分別拍攝固定在平臺上的基準標記與材料本身上的目標標記。WiseAlign視覺其高性能的圖像處理算法能夠快速、穩定地識別出標記點,并計算出材料當前的精確位置與角度。

隨后,系統會將這些數據與理論模型進行擬合,解算出為了將材料糾正到目標位置所需的X、Y平移量以及θ旋轉量。這些補償數據被即時傳送給控制模切頭的伺服驅動器。最終,模切頭依據這些指令,在正確的空間坐標上執行下壓沖切動作,確保每一個刀痕都完美地落在材料的預設圖形輪廓上,分毫不差。

雙相機視覺系統與單相機的解決方案。二者最根本的區別在于坐標系的建立與誤差消除能力。單相機系統通常采用一個相機去識別材料上的一個或兩個標記點。這種方式在理論上可行,但是在現實環境中,機械的長期磨損、熱膨脹效應以及微小的裝配應力都可能導致相機與平臺間產生微米級的相對位移,這種誤差會被直接帶入到定位結果中,形成難以消除的累積誤差。

而雙相機系統則從原理上巧妙地規避了這一難題。它采用兩個固定安裝的相機,分別對視場內的基準點進行拍攝。這兩個相機共同建立了一個穩定不變的全局坐標系。由于雙相機的位置是固定且已知的,它們能夠直接測量出材料標記相對于這個全局坐標系的實際位置,從而有效地隔離了因運動平臺自身誤差(如絲桿背隙、直線度誤差)帶來的干擾。

簡而言之,在追求極致精度和長期穩定性的應用場合,雙相機系統提供了遠勝于單相機的可靠性與精度保證。

同時,WiseAlign視覺系統其軟件界面設計也充分考慮了用戶的使用習慣。工程師或操作員可以在圖形化界面中輕松完成相機、鏡頭和光源的參數配置與系統標定流程。在標記點管理上,界面允許用戶靈活定義多種標記模板,并實時顯示相機捕捉到的畫面、標記點的輪廓擬合情況以及最終計算出的中心坐標。

此外,模板管理功能允許將不同產品的對位參數、運動參數保存為獨立模板,切換產品時只需一鍵調用,實現了生產的柔性化與智能化。這種高度可視化和集成化的操作體驗,使得復雜的技術變得簡單易用,有效降低了技術門檻和對高級技術人員的依賴。

綜上所述,機器視覺的雙相機對位模切應用,代表了一種將精密感知、智能計算與精準執行深度融合的先進制造范式。它通過雙相機構建的穩定全局坐標系,從根本上提升了定位精度和系統抗干擾能力,完美解決了高附加值產品在貼合與模切工序中的對位難題。WiseAlign視覺系統作為這一領域的杰出代表,不僅以其穩健的視覺算法和可靠的硬件兼容性確保了系統的卓越性能,更通過其人性化的操作界面,將這種強大的技術能力轉化為用戶觸手可及的生產力工具,在更廣闊的精密制造領域大放異彩,持續推動產業升級與革新。

提交

機器視覺的手機FPC絲印應用

機器視覺的多工位液晶屏貼合應用

工業檢測中遠心鏡頭如何成為關鍵利器!

機器視覺的智能手表后蓋激光打標應用

機器視覺的咖啡杯加工應用

投訴建議

投訴建議